鋰電隔膜技術難點,鋰電隔膜生產工藝

來源:存能電氣 日期:2019-06-27 13:11 瀏覽量:次

鋰電隔膜技術難點,鋰電隔膜生產工藝。鋰電池核心材料包括四部分:正極、負極、電解液、隔膜。目前,國內正負極、電解液技術成熟,基本滿足國內市場的需求,實現高質量國產化,唯獨隔膜制造還較為依賴進口,國產供給呈現低端化現象,由于隔膜生產技術壁壘較高,準入門檻也較高,搶占隔膜市場份額、占據市場先機將成為趨勢!

隔膜在鋰電池中起著防止正、負極短路的作用,并在鋰電池充放電過程中提供鋰離子運輸通道。簡而言之,隔膜就是一層多孔的塑料薄膜。但它直接影響了電池的容量、循環性能以及安全性能。在鋰電池的部件中它是技術含量最高的,占鋰電池成本的20%~30%。而目前我國80%的鋰電池隔膜依靠進口。

鋰電隔膜技術難點有哪些?

國內許多企業都在嘗試突破國外技術壁壘,開發鋰電隔膜,但難度較大。難度主要體現在以下3個方面:

一是傳統制備隔膜工藝的相關專利基本被美國和日本的少數企業所壟斷,我國在生產技術方面缺乏自主知識產權;

二是國內企業在生產鋰電隔膜的關鍵技術方面特別是產業化技術方面較為欠缺,很多企業在小試時往往能夠拿出較好的樣品,但大規模生產時產品的一致性較差;

三是我國在新工藝、新方法的研究方面與國際同步,但新的工藝往往對設備和工藝過程控制要求較高,我國的精密加工設備基礎比較薄弱,限制了產業化。

盡管難度大,但是國產鋰電隔膜已經開始起步。現在國內一些企業在國產化方面已取得了一些技術突破,如深圳市星源材質科技股份有限公司、佛山市金輝高科光電材料有限公司、河南新鄉格瑞恩新能源材料股份有限公司等,這些公司都已生產出具有自主知識產權的鋰電池隔膜,但目前大多是供應中、低端市場,還需要膜技術的進一步成熟。

隔膜的高技術壁壘在整個動力鋰電池原材料中相對較高,核心技術被日本、美國等一些國家的企業壟斷,導致我國隔膜生產企業生產的隔膜質量對比國際水平仍存在較大差距。

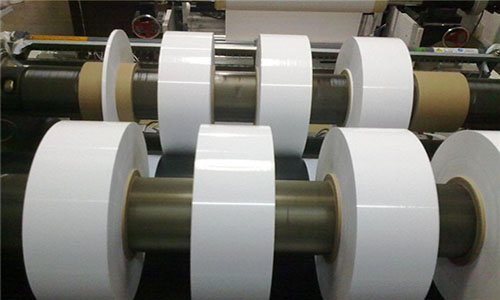

鋰電隔膜生產工藝

目前,鋰電池隔膜的生產方法主要有兩種:干法(熔融拉伸法)和濕法(熱致相分離法)。干法膜主要生產PP膜,工藝經歷幾十年發展,較為成熟,具體分為單向拉伸和雙向拉伸,我國目前常用方法為單向拉伸。濕法為最近幾年才興起的技術,主要生產PE膜。

干法工藝主要是將聚烯烴樹脂熔融,擠出制成結晶性聚合物薄膜,結晶化后獲得高結晶度結構,隨后在高溫下拉伸,將結晶結構剝離,形成多孔薄膜。該方法設備成熟、流程相對簡單、生產無污染。濕法工藝主要是將液態烴或一些高沸點小分子物質與聚烯烴樹脂混合后熔融,經擠出、流延、雙向拉伸、萃取等工藝制備出相互貫通的微孔膜。

可以看到,鋰電濕法膜相對于干法膜而言,其工藝流程更加復雜,因此也更適用于大功率、高容量電池。補貼門檻的提高、消費者對于高續航里程電動車的需求以及對安全性能的要求又直接提高了對電池容量、功率的要求,從而為濕法膜市場帶來更多機會。

鋰電池隔膜生產工藝復雜、技術壁壘高。隔膜生產工藝包括原材料配方和快速配方調整、微孔制備技術、成套設備自主設計等諸多工藝。其中,微孔制備技術是鋰電池隔膜制備工藝的核心,根據微孔成孔機理的區別可以將隔膜工藝分為干法與濕法兩種。

濕法涂覆是鋰電池隔膜發展方向,隔膜的穩定性、一致性、安全性對于鋰電池的放電倍率、能量密度、循環壽命、安全性有著決定性影響。